Innovative Fertigungstechnologien

Mit 3D-Sanddruck, Präzisionsguss und CNC-Bearbeitung realisieren wir selbst komplexeste Bauteile in kürzester Zeit und bester Qualität.

innoCast steht für innovative Technologien wie 3D-Sanddruck, Präzisionsguss und CNC-Bearbeitung.innoCast steht für innovative Technologien wie 3D-Sanddruck, Präzisionsguss und CNC-Bearbeitung.

Digital. Präzise. Effizient. Das ist innoCast

Digitale Kompetenz und optimiertes Engineering

Bei innoCast setzen wir auf digitale Kompetenz als Schlüssel zum Erfolg. Intelligente Planungs- und Steuerungssysteme steigern Effizienz und Produktivität in allen Prozessen. Mit digitalen Simulationen und präzisen Maßprüfungen sichern wir höchste Qualität und garantieren optimale Ergebnisse.

Wir übernehmen und optimieren Ihre CAD-Konstruktionsdaten und bieten bei Bedarf umfassendes Engineering und Projektmanagement. Bereits in der Konstruktionsphase analysieren wir wichtige Bauteileigenschaften wie Spannungsverteilungen, simulieren den Gießprozess und passen die Geometrien bei Bedarf an – für präzise und passgenaue Ergebnisse.

3D-Druck für Formen und Kerne: Schnell und präzise

Komplexe Geometrien – präzise und effizient mit leistungsstarken 3DSanddruckern

Während bei konventionellen Verfahren die Fertigung von Modellplatten oder Kernkästen oft mehrere Wochen dauert, drucken wir selbst aufwändige Sandformen direkt aus digitalen Daten in kürzester Zeit. Unsere leistungsstarken 3D-Sanddrucker ermöglichen die schnelle und präzise Herstellung komplexer Geometrien – effizient und ohne lange Vorlaufzeiten.

Der 3D-Druck überzeugt nicht nur durch Zeitersparnis: Uneingeschränkte Designfreiheit erlaubt die Umsetzung komplexer Bauteile, die mit traditionellen Methoden oft nicht realisierbar sind. Für den Feinguss drucken wir hochpräzise PMMA-Modelle, die exakte Ergebnisse und maximale Reproduzierbarkeit garantieren.

Herausfordernde Anforderungen wie Hinterschneidungen bei Laufrädern meistern wir durch die Kombination bewährter Verfahren mit 3D-Druck. Das Ergebnis: Präzision, Effizienz und Qualität.

Diese Verfahren setzen wir im 3D-Druck ein

Selektives Lasersintern (SLS):

Mit EOS-Maschinen fertigen wir präzise Polystyrol-Modelle für den Feinguss.

Binderjetting (PMMA-Modelle):

Voxeljet-Maschinen erstellen größere PMMA-Modelle mit feinen Oberflächen, ideal für den Feinguss.

Binderjetting für Sandformen

Mit ExOne-Maschinen drucken wir Sandformen für große Teile und

Kleinserien – präzise und effizient.

Fein- und Sandguss: Vielfalt und Präzision

Ein Schlüsselfaktor für Effizienz und Qualität in der Prozesskette

innoCast steht für Präzision und höchste Qualität im Guss. Wir übernehmen den gesamten Prozess bis zur fertigen Form und arbeiten mit zuverlässigen Partnern, die zu den führenden Gießereien zählen. Unsere Partner garantieren erstklassige Ergebnisse und eine termingerechte Lieferung – Just in Time.

Durch die enge Abstimmung in der Konstruktionsphase und das handwerkliche Know-how unserer Partner vermeiden wir Fehler und Verzögerungen. Jede Phase des Gießprozesses wird individuell auf Ihre Anforderungen abgestimmt, um maximale Effizienz und Präzision zu gewährleisten.

Je nach Anforderungen an die Bauteilkomplexität und Oberflächengüte wählen wir das geeignete Gießverfahren – sei es Feinguss mit Keramikformen für höchste Präzision oder Sandguss für größere Strukturen. Der Schmelzprozess erfolgt mit modernen Mittelfrequenzöfen, um höchste Qualität sicherzustellen.

In 10 Tagen zum fertigen Produkt

Datenübernahme und CAD-Design

3D Kerne und

Formen drucken

Gießprozess, Roh- und Feinputz

5-Achsen-Bearbeitung

CMM Messung, Bauteilprüfung

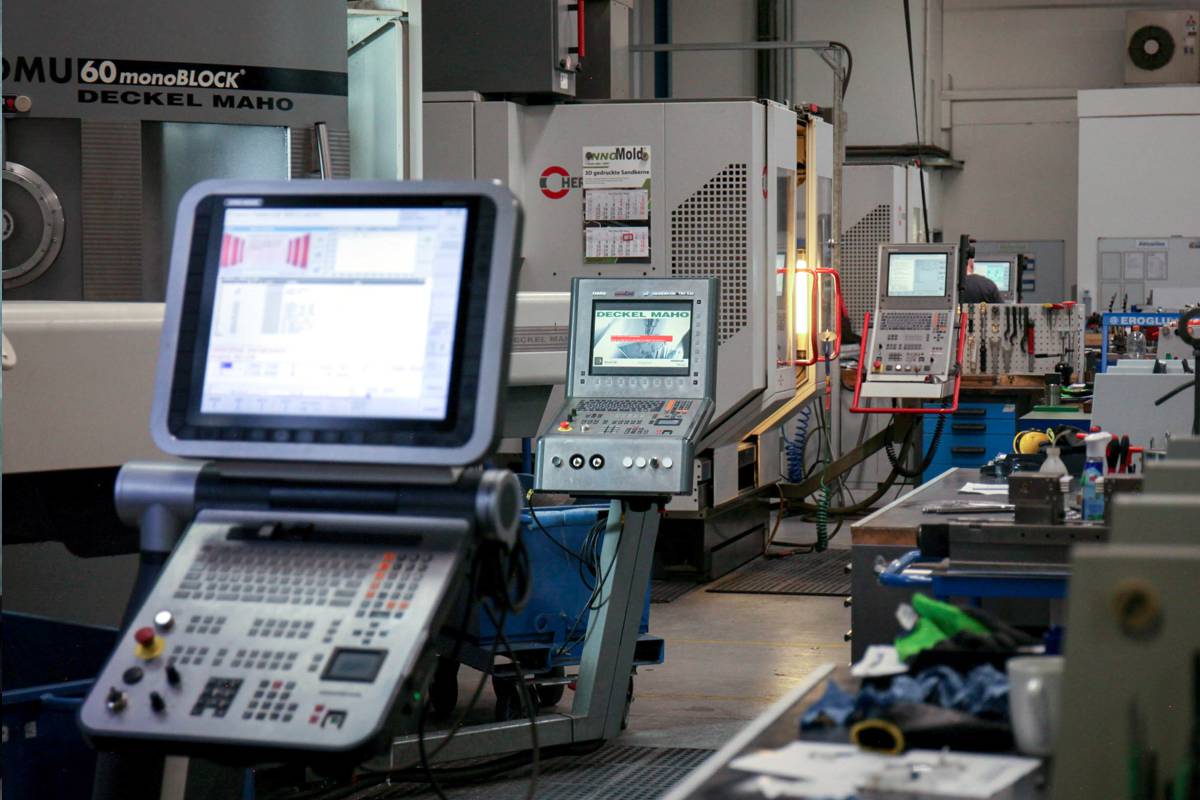

Präzisionsbearbeitung

Perfektion durch 5-Achsen-CNC-Technologie

Die mechanische Bearbeitung ist ein essenzieller Bestandteil der Leistungen von innoCast. Mit effizienten Zerspanungstechnologien fertigen wir einbaufertige Stahlkomponenten und bewältigen selbst hochkomplexe Bauteilgeometrien mit maßgeschneiderten Lösungen.

Dank optimierter Prozesse, fortschrittlicher Programmiersysteme und einem hohen Automationsgrad garantieren wir gleichbleibend hohe Qualität, kurze Lieferzeiten und wettbewerbsfähige Preise.

Unser Maschinenpark umfasst leistungsstarke 5-Achs-Fräsmaschinen sowie präzise CNC-Drehmaschinen, die vielfältige Anforderungen erfüllen und eine effiziente Bearbeitung komplexer Bauteile ermöglichen.

Die 5-Achs-Bearbeitung bei innoCast erfordert tiefgehendes Knowhow und liefert exzellente Ergebnisse – optimal für anspruchsvolle und komplexe Bauteile.

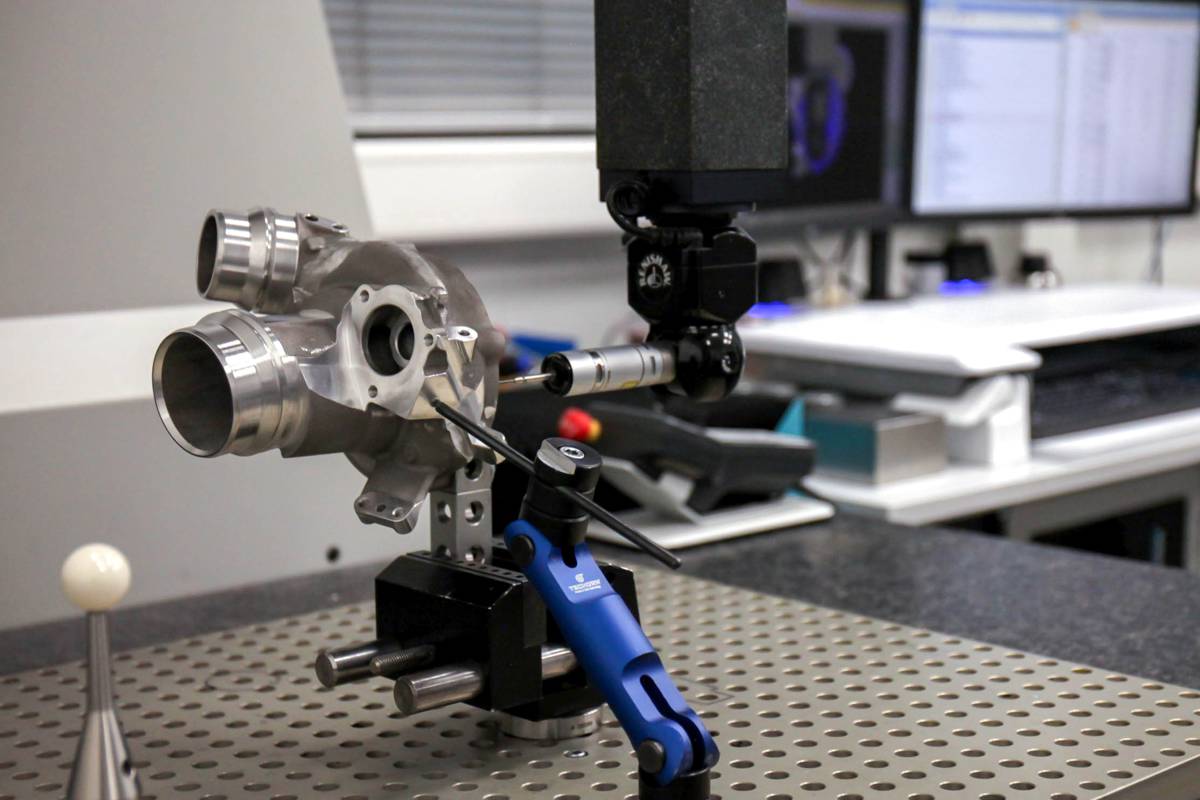

Qualitätsprüfung

Höchste Standards für Ihre Bauteile

Die Zufriedenheit unserer Kunden ist unser oberstes Ziel. Deshalb gewährleisten wir erstklassige Qualität und höchste Effizienz durch umfassende Prüfprozesse. Alle fertigen Gussteile durchlaufen eine Sichtprüfung, eine chemische Werkstoffanalyse und eine Prüfung auf Oberflächenfehler mittels Farbeindringprüfung.

Ein zentraler Schwerpunkt liegt auf der präzisen Bauteilverifizierung mithilfe von CMM-Messsystemen. Mithilfe von 3DKoordinatenmessgeräten und 3D-Gelenk-Messarmen prüfen wir die Bauteilgeometrie mit höchster Präzision. Dadurch erfüllen wir norm und kundenspezifische Anforderungen zuverlässig.

Die Zertifizierung nach DIN EN ISO 9001:2015 unterstreicht das Engagement von innoCast für höchste Qualitätsstandards und kontinuierliche Verbesserungen – für Bauteile, die höchsten Qualitätsansprüchen genügen.